4 сентября

В целом внутренний интерьер лодки собран. Все куски фанеры вырезаны и подогнаны по месту. Осталось поставить на место деревянные детали - комингсы коек , обрамления металлических бимсов, детали отделки. Для их изготовления использована лиственница. Мне удалось приобрести высушенные доски толщиной 20 мм "нулевого" сорта. Они же использованы для ламинированных планширя и привальных брусьев, набранные в пакете по две доски по толщине.

Бушприт тоже склеен из этих лиственничных досок на эпоксидной смоле с добавлением древесной пыли. Для того чтобы вымазать на поверхности досок такое количество смолы (больше 2 кг) и собрать пакет мне понадобилось 5 замесов . Для того, чтобы смола не встала раньше времени, я использовал утреннее время и работал в тени. Кроме того нужно быстро и качественно перемешивать составляющие, а для ускорения выливать смолу на доску полосой прямо из бадейки, разравнивая потом шпателем. Я укладывал доски по одной, намазывая обе соединяемые поверхности. Пакет нужно уложить на ровную поверхность и подложить полиэтилен. Доски необходимо зафиксировать, чтобы они не сползли друг относительно друга. После стягивания струбцинами я уложил пакет так, чтобы доски пакета встали на ребро и проверил веревочкой осевую линию заготовки. В этом состоянии пакет можно подровнять, ослабив струбцины. Смола должна равномерно выдавиться по швам, в то же время быть достаточно густой, чтобы не вытекать из соединения. Для этого и добавляется древесная пыль. Все прошло удачно, и после всего этого я еще успел снять излишки смолы с верхней доступной плоскости заготовки. Сразу после этого появилось солнце и процесс пошел. На следующий день бушприт уже был обработан электрическим рубанком. Потом, когда лишний кусок заготовки был отпилен, появилась возможность проверить прочность склейки на разрыв. При отрыве доски рвет "по живому", нигде не лопнуло по клеевому шву.

О конструкции и технологии изготовления привального бруса. На металлических лодках в основном применяют привальники из металла. На "Гидре", например, проектный привальный брус сделан из половинки трубы большого диаметра. Минусы очевидны - ржавчина от самых небольших царапин (все-таки это привальный брус, он первым касается кранцев, пирсов, по нему елозят чужие пароходы, отпорные крючья, иногда якорные концы и сами якоря!), потеки по борту, так как снизу профиль бруса не отсекает воду с палубы и она течет дальше по борту. Вмятины исправить тоже проблематично. Плюс тоже очевиден - вырезал и приварил. Очень быстро и просто.

На HB40 проектный привальник деревянный, ламинированный из двух слоев хорошей древесины (лиственница без дефектов 20мм+20мм, ширина 65 мм) и крепится на шпильках М8, вваренных в корпус. То есть сначала просверлены отверстия в корпусе с шагом 300 мм, потом изнутри обварены по контуру вставленные снаружи шпильки. Шпильки выступают на 35 мм.

Технология довольно трудоемкая. Сначала 20 мм доски (4 шт.) склеивались на ус в полную длину (12 м).

Кстати, о заусовке

Это страшное слово для начинающего судостроителя. Необходимо срезать две доски под углом, обычно 8:1 (или 6:1 для неконструкционных соединений) и прочно склеить, чтобы из двух досок получилось единое целое. Оказалось, что для подготовки досок идеально подходит ручная дисковая пила. В качестве верстака я использовал длинную и толстую доску, лежащую поперек кокпита на его комингсах. Вот прямо на эту доску я и прикрутил двумя шурупами направляющую из обрезка фанеры под углом заусовки. Получился кондуктор - опора пилы скользит по верхней поверхности доски, боковая сторона опоры скользит по направляющей. К боковой поверхности доски двумя струбцинами прихватываем доску ребром вверх , одно движение пилой - "ус" готов, ставим другую доску... После этого обе доски укладываем вместе одну на другую, чтобы поверхности заусовки продолжали друг друга и слегка обрабатываем ленточной шлифмашинкой. Для склейки нужно зафиксировать доски относительно друг друга, точно совместить и обеспечить достаточное давление на стыке. Клеить можно эпоксидным клеем, можно полиуретаном, результаты примерно одинаковые. Полиуретан приятней обрабатывать и быстрей затвердевает, эпоксидка намного дешевле. Стык получается почти идеальным при минимальном времени подготовки.

После этого пакет досок устанавливается на штатное место и прихватывается струбцинами к фальшборту. Для этого ставим заготовку привальника прямо на ряд шпилек. Размечаем обе доски для сверления отверстий. Для этого на боковой поверхности обеих досок отмечаем положение каждой шпильки. Снимаем пакет с фальшборта, укладываем горизонтально. Сверлим отверстия Ф10 в каждой доске раздельно по разметке с предварительной фрезеровкой углублений Ф22 в наружных досках для гаек. Готовим фанерные шайбы 25х25, их нужно около 80 штук. Предварительно я примерил внутренние доски с каждого борта, так как сомневался, удастся ли вообще их надеть на шпильки. Оказалось все несложно, если идти от середины борта к краям. В одиночку ставить такие "макаронины" удается при условии поддержки концов доски веревками. Сложней было потом снять эти доски, пришлось использовать клинья. Хорошо, что после распилки для заусовки клиньев вокруг достаточно!

Затем сборка: внутренняя доска намазывается полиуретановым герметиком (Клейберит 566, клеяще-герметизирующая паста. Хотел сперва сделать "как положено", но уж больно дорог Сикафлекс! А чем принципиально отличается от проверенного Клейберита выяснить не удалось). У меня уходило около 1,6 кг на борт. Притягивается к борту через фанерные шайбы штатными гайками. Излишки герметика после установки нужно убрать до того, как он встанет. В одиночку я установил обе доски за полдня. На следующий день откручиваем гайки, отколупываем шайбы и разводим эпоксидку. В смолу (ЭД-22) я добавлял пластификатор и древесную пыль. Ее нужно сыпать довольно много, для того чтобы клей меньше вытекал из соединения. На один борт уходило менее 2 кг смолы, смола наносилась только на внешнюю, лежащую на земле доску. Технология - как при склеивании бушприта (см. выше). Далее устанавливаем доску на место, закручивая гайки от середины к краям. Под гайки нужно ставить нерж. шайбы. Закручиваем, пока не начнут выдавливаться излишки эпоксидки и сверху и снизу. Излишки смолы используем для шпаклевки точек крепления бруса вровень с рабочей поверхностью. Лишняя пара рук в этой работе не помешает. Втроем мы установили внешние доски привального бруса за вечер. Получилось хорошо. По весне нужно будет немного скруглить кромки фрезером и сделать по нижней кромке неглубокую канавку, хотя вода и так по борту уже не бежит.

18 октябряМесяцы пролетают один за другим. Казалось, недавно была весна, и вот температуры подбираются к нулю. Я уже приготовился к зиме - повесил полог на входе, приготовил обогреватель. Носовая каюта готова к окраске, кают-компания почти готова, кое-что надо еще подшпаклевать. Готовый планширь лежит в эллинге. Бушприт подогнан к своим местам крепления и тоже отправлен в эллинг, до весны. Свистит северный ветер, соленая водяная пыль летит с моря и оседает на стеклах иллюминаторов. Зима!

Год 2003Зима ушла на двери, шкафчики, штурманский стол, комингсы коек. В самые холода я сидел дома и заплетал коуши на тросах. Настало время заказывать паруса и талрепы для стоячего такелажа.

Для стеньги, гафелей и гиков приобрел я 6-метровые трубы из АМГ5 110х5 и 80х5. Эстеты плачут, также как и некоторые шабашки, которые уже были готовы для деревянного варианта. Но вес, прочность и долговечность выиграли, время сэкономлено, а по деньгам эти варианты примерно равнозначны.

Технология изготовления "полосатых" пайолов

В качестве основы использована фанера ФСФ 12 мм, подкрепленная ребрами жесткости 22х44 из дуба. На фанеру укладывались рейки из сухой качественной лиственницы 45х9мм, радиального распила, на эпоксидной смоле с наполнителем.

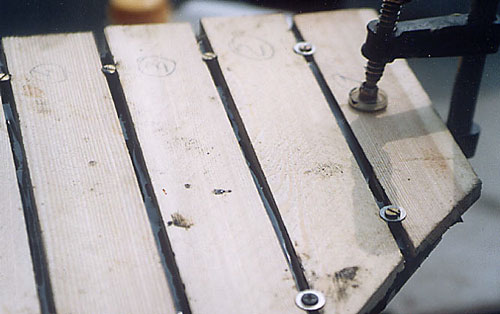

Для фиксации реек и обеспечения постоянного

зазора между ними закручивались временные шурупы с шайбами.

Через сутки шурупы выкручивали и заливали в пазы эпоксидную смолу с наполнителем. Для подкрашивания пазов в черный цвет мы добавляли в смолу отработанный порошок от ксерокса. Он оказался еще и неплохим пластификатором.

Дальше - ждем высыхания нашего "бутерброда", а затем ленточной шлифмашиной, последовательно уменьшая диаметр зерна шкурки, доводим поверхность до кондиции.

Потом пропитка и многослойное лаковое покрытие. Мы использовали семь слоев лакировки однокомпонентным алкидно-уретановым лаком.

Результат радует глаз и оказался долговечным. Сейчас, в 2015 году, я планирую впервые поменять лаковое покрытие на путях основного трафика.

6 августаПохоже, нескончаемый процесс строительства интерьера близок к завершению.

Осталось совсем по мелочам. Дальше - малярные работы внутри лодки. В принципе все внутренные зоны уже покрашены, нужно подготовить и покрыть все лицевые поверхности.

29 августаЗакрыл цистерны, подготовленные для налива. Лодка спроектирована со встроенными цистернами для воды и топлива, изготовленными как часть корпуса. Они расположены большей частью в фальшкиле над балластом и между флорами. Две - для воды - на 175 литров и 375 литров. Топливная цистерна на 350 литров. Между топливной и водяными цистернами - льяло для сбора воды, попавшей в корпус. Подготовка заняла довольно много времени. Для воды внутренние поверхности цистерн должны быть покрыты специальной эпоксидной краской с пищевым сертификатом. Кроме заливочного и расходного патрубка с краном каждая цистерна должна иметь воздушную трубку, выведенную как можно выше. Топливная, кроме того - патрубок обратки.

Нужно было решить вопрос контроля уровня жидкости в каждой из емкостей. Такие штуки есть в буржуйских каталогах и стоят серьезных денег. Изначально показывают что-то очень приблизительное и быстро ломаются. (Это из опыта общения с билайнерщиками). Можно было бы просто поставить щупы, но это оказалось неудобно при таком расположении цистерн.

Обнаружил в американской книжке Нигеля Калдера подходящий принцип - контроль уровня столба жидкости измерением давления воздуха при прокачивании через трубку небольшого диаметра. Я взял манометр от измерителя кровяного давления и резиновую грушу от него же. Опустил до дна цистерн нерж. трубки внешним диаметров 6 мм и подсоединил к ним пластиковые шланги для аквариума. Прокачиваем через жидкость пузырьки воздуха, грубо говоря - сжимаем грушу и смотрим на манометр. В связи со сложной формой цистерн необходимо оттарировать измеритель, заливая литров по 20 за раз и измеряя давление. Измеряем - составляем табличку для каждой цистерны - получаем очень точный и надежный прибор из двух деталей, который пригоден для любых цистерн на лодке.