Dudley Dix Yacht Design

Постройка корпуса с радиусной скулой из фанеры

(использован для Didi 38 и других проектов серии Didi)

|

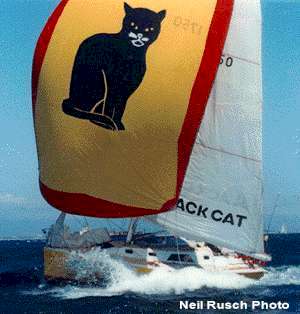

Здесь описан вариант метода постройки корпуса с радиусной скулой из фанеры, разработанный Дадли Диксом для постройки его 38-футовой яхты, "BlackCat", в 1994/95. Этот проект был назван Didi 38. С тех пор появилось целое семейство - Didi 26, Didi 34, Mount Gay 30, потом Didi mini - для гонок МиниТрансат, а теперь Didi 40cr - комфортабельный крейсер. Все они подходят для судостроителя-любителя или профессионала и доступны как готовые планы.. |

Didi

38 "Black Cat" уходит в гонку через Атлантику Didi

38 "Black Cat" уходит в гонку через Атлантику

|

Морская фанера как материал для строительства уже занимала первое место по популярности среди судостроителей-любителей. Она была оставлена позади армоцементом, который, к счастью, не продержался первым номером надолго. Теперь большинство любителей покупает стеклопластиковые корпус и палубу для достройки, в то время как те, кто хочет строить на пустом месте - вообще выбирают сталь.

Большинство людей до сих пор считает, что с деревянными лодками гарантированы проблемы, связанные с гниением. Как-то проскользывает незамеченным то, что большинство деревянных яхт, которые они видят, являются довольно старыми, часто намного старше эры стеклопластика. Множество гораздо более новых лодок из стеклопластика находятся в худшем состоянии из-за осмоса, растрескивания декоративного слоя, или расслаивания.

Современные материалы

Современные эпоксидные смолы обеспечивают увеличение продолжительности жизни новой деревянной яхты. Они исключают проникновение влаги и очень эффективно предотвращают гниль, с получением гладкой и твердой поверхностью корпуса в результате, как у стеклопластиковых яхт. Большинство яхт, построенных из дерева, и находящихся сейчас на плаву, были построены прежде чем эпоксидные смолы были использованы в качестве морских покрытий. Вдумайтесь, как долго они смогут прослужить, если будут покрыты эпоксидными покрытиями при постройке.

Эффективность эпоксидных покрытий означает также, что больше нет необходимости в бронзовых или нержавеющих шурупах и винтах, при условии, что они надежно загерметизированы. Латунь не превратится в ломкую пористую медь, а оцинкованные гвозди не заржавеют, если соленая вода не сможет добраться к ним. Относительная важность этих креплений к тому же уменьшилась, потому что клеи, которые сегодня применяются, намного прочнее чем куски дерева, которые они скрепляют.

Экономичная конструкция

Мой проект DIDI 38 был задуман, как путь для экономичной любительской постройки круглоскулого корпуса главным образом из фанерных листов и эпоксидной смолы. Мне не хотелось делать проект со скругленной скулой, как это было уже сделано в части моих проектов и у других дизайнеров. Я также не хотел резать листы фанеры на полосы и делать двухслойную диагональную обшивку. Здесь теряется смысл использования листового материала и проще использовать рейки. Альтернативный метод формования с единственным слоем полос фанеры, закрытых стеклопластиком, может затруднить отделку поверхности и сопровождается увеличением затрат труда, материалов и появлением лишнего веса.

Я начал с варианта с радиусной скулой, который я нашел успешным для стальных корпусов, и изменял его до тех пор, пока не получил форму, которая будет работать для более легкого, следовательно мелкосидящего, фанерного корпуса. Результат - корпус с единственной скулой постоянного радиуса от транца до области мачты и с далее к носу с прогрессивно уменьшающимся радиусом скулы. Радиусная часть занимает 1/3 поверхности корпуса. Это означает, что 2/3 корпуса могут быть обшиты относительно быстро, потому что здесь применяется листовая фанера. Полосы обшивки изменяются по ширине от узкого клина для днища в носу до несколько больше полного листа для верхних носовых панелей. Они вообще более широкие чем применяемые в граненых проектах, так что обрезков меньше. Радиус тоже не доставляет таких проблем, потому, что в самой широкой части составляет 1 м поверхности и требует минимальной подгонки.

Я буду очень краток в описании процесса постройки корпуса и палубы. Многие из основных процедур аналогичны другим методам постройки судов из фанеры, хотя форма корпуса, получающаяся в результате, может сильно отличаться.

Простота исполнения

Корпус построен на стрингерах по постоянным шпангоутам подобно изготовлению модели самолета из бальзы, что быстрее и легче , чем собирать корпус на временных рамках (лекалах). Контуры шпангоутов точно наносятся на фанеру, используя либо таблицу ординат, либо компьютерные файлы (CAD), или с более дорогих шаблонов в натуральную величину, затем вырезаются механической пилой. Могут быть использованы другие варианты, например, покупка предварительно размеченных или вырезанных контуров шпангоутов у стороннего поставщика или приобрести компютерный файл для лазерной резки переборок, в том случае, если такой сервис доступен.

Законченные переборки включают все вырезы для дверей, лючки для доступа и т.д, вырезы для стрингеров, киля и т.д и планок, для легкой сборки в последующем всего внутреннего интерьера.

Переборки устанавливаются точно по отвесу и горизонтальному уровню на опорах и крепятся к стапелю. Осевой шнур и отвес, а также шланговый уровень используются, чтобы получить их точную установку. После надежного крепления переборок к стапелю и дополнительной проверки правильности их положения, можно начинать установку продольных связей. Основное действие - соединение в ус коротких реек с использованием простого ручного рубанка. Это может быть сделано профессиональной дисковой пилой, что дает в конечном счете более чистый вид клеевого соединения.

В это же время должен быть установлен форштевень, чтобы закрепить передние окончания продольных связей. Склееный из двух реек, он обрабатывается перед установкой дисковой пилой для грубого снятия малки. Фанерные кницы устанавливаются в пазы, вырезанные в древесине, чтобы связать килевой брус с форштевнем и транцем.

После окончательной подгонки форштевня и чистового снятия малки устанавливаются внутренние привальные брусья(стрингеры ширстрека), по диагонали поперек угла между корпусом и палубой. Они сначала грубо малкуются по обеим граням электрической пилой, чтобы уменьшить количество ручной подгонки. Предварительно обрезанные до требуемой длины, они - крепятся на шурупах и приклеиваются к форштевню и вставкам из твердого дерева на переборках и транце.

Киль, форштевень и стрингеры ширстрека окончательно подгоняются (рубанком снимается малка), чтобы сформировать плоскости для приклейки обшивки. В случаях киля и форштевня эти поверхности используются также для точной подгонки передних концов стрингеров, так что их нужно делать одновременно с установкой стрингеров.

Стрингеры вклеиваются в предварительно вырезанные пазы в форштевне, переборках и транце. Тангенциальные стрингеры(на стыке плоских участков и радиусных) - на 12мм тоньше чем другие, но установлены в пазах той же самой глубины. Это для того, чтобы добавить дублеры - 12 мм полосы фанеры шириной 100мм , которые используются, чтобы дать поверхность склеивания для пересечения между радиусными и листовыми секциями обшивки. Дублеры на плоскостях всех стрингеров, прилегающих к переборкам, усиливают пересечения и могут быть установлены до или после обшивки.

Ламинированные флоры быстрее сделать по месту, чем на полу мастерской. Склеиваемые пакеты реек прижаты к стрингерам и килю, с клеем нанесенным только между рейками. После отверждения флоры снимают для зачистки и окончательной подгонки перед установкой.

Распорные детали укрепляются затем между флорами, вместе с кильсоном. Вместе с килем они формируют силовой профиль, который распределяет нагрузку от балластного киля вперед и назад по корпусу.

Устройство интерьера в процессе

или после постройки корпуса

Есть два пути, чтобы сделать внутренний интерьер. Можно сделать почти всю внутреннюю работу до обшивки корпуса, или вы можете оставить это на потом, и обустраивать интерьер после переворачивания корпуса. Я установил все койки, шкафчики носовой каюты, центрального салона и кормовых кают, диваны, кокпит задолго до обшивки корпуса, имногое из этого сделал даже прежде, чем были установлены стрингеры.

Преимущества этого метода в том, что легче приспособить детали интерьера с внешней стороны, чем с внутренней, несмотря на то, что рабочая поверхность снизу и потеки эпоксидной смолы после переворота корпуса окажутся на виду. Недостаток состоит в том, что некоторые части обшивки или кромки переборок со шкафчиками станут труднодоступными для последующего эпоксидного покрытия. Это может быть частично исправлено предварительным покрытием любых участков, где Вы можете увидеть проблемы.

Затем приходит время плоских участков обшивки, с соединением листов на ус вместо торцевого. Заусовка скорее требует большого времени, чем профессиональных навыков, однако может быть ускорена применением профессиональных инструментов.

Перед установкой листов, каждый из них должен быть подготовлен к соединению с радиусной частью обшивки. Для этого делается уступ 25мм шириной и глубиной, равной половине толщины обшивки, для наложения второго слоя радиусной части обшивки. Листы приклеивают ко всем поверхностям контакта, то есть к привальным брусьям, килю, стрингерам, тангенциальным стрингерам, переборкам и элементам интерьера.

Формирование радиусной скулы

Радиусная часть обшивки отформована из двух слоев фанеры от кормы до мачты, и из трех слоев оттуда к форштевню. Первый слой - приклеен к стрингерам и тангенциальным стрингерам между боковыми и днищевыми листами фанеры с последующим перекрытием соединения другим слоем (или другими слоями) для получения ступенчатого соединения.

Я экспериментировал с шириной полосы фанеры, чтобы использовать для радиусной обшивки и нашел, что полосы шириной от 250 до 300 мм наиболее удобны для работы в одиночку, и позволяют работать быстрее, чем более широкие. Это прежде всего из-за необходимости удерживать полосу точно на месте, пока она крепится. Два человека, работающие вместе, могут определить, что более широкие полосы будут для них удобны. Радиусная обшивка позволяет эффективно использовать материал потому,что только около 200 мм длины каждой полосы теряется в отходах.

Для крепления я использовал временные шурупы для первого слоя из-за проблемы сильного удара, испытываемого конструкцией, если Вы пробуете вбить гвоздь или скрепку в стрингер без поддержки с другой стороны. Последующие слои крепились временными скрепками и кое-где постоянными гвоздями. Два человека, работающие вместе, могут успешно использовать скрепки или гвозди и при установке первого слоя.

После завершения обшивки кормовая часть обрезается, чтобы придать ей окончательный вид, и делается вырез для руля. Обшивка в носовой части врезается в форштевень и торец закрывается накладкой.

Центральная полоса была спроектирована с фанерой в основании по всей длине подводной части с заменой убранной древесины фанерой с заусовкой стыков. Потом я вернулся назад к V-образной форме фанерного днища. Цель всего этого - получить поперечную связь в обшивке в области киля, чтобы связать две стороны обшивки вместе и устранить ослабление продольной связи.

После обработки шлифовальной шкуркой и заполнения отверстий от креплений корпус готов к покрытию эпоксидной смолой и любой отделке, которую Вы чувствуете необходимой. Мой корпус не был совершенен, но был настолько хорош, что понадобилось только подкрашивание в областях, где я был немного небрежен с шлифовальной машинкой. Такая завершающая отделка настолько хороша, что почти все принимают ее за стеклопластиковую лодку, хотя трудозатраты минимальны.

Альтернативный вариант может состоять в покрытии всего корпуса слоем стеклоткани, но я хочу подчеркнуть, что в целях эффективной защиты для этого должна быть использована эпоксидная, а не полиэфирная смола. В этом случае потребуется дополнительная шлифовка для получения гладкого корпуса, но твердость поверхности повысится для эффективного противодействия топлякам, при швартовке, и т. д.